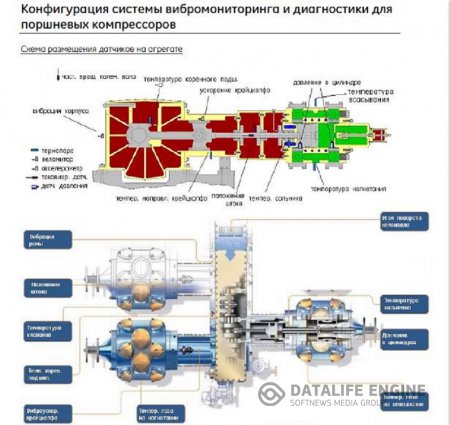

Конфигурация системы вибромониторинга и диагностики

Компания Bently Nevada предоставляет решения по защите, мониторингу и диагностике состояния поршневых компрессоров, предлагает широкий спектр аппаратного и программного обеспечения, специально разработанного для защиты поршневых компрессоров. Поршневые компрессоры требуют высоких затрат на техническое обслуживание. Системы защиты и мониторинга Bently Nevada позволяют существенно снизить затраты на ТО, за счет своевременного обнаружения неполадок на ранней стадии их развития , при этом удается достигнуть снижения затрат на их обслуживание до двух раз. Система защиты и мониторинга сконфигурирована таким образом, чтобы своевременно обнаружить проблемы в работе поршневых компрессоров и обеспечить измерения параметров, определяющих его работоспособность

Конфигурация системы вибромониторинга и диагностики для поршневых компрессоров:

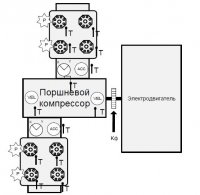

Компоновочная схема компрессора

P- датчики давления в цилиндре

T- температурные элементы; Vel-датчики виброскорости

Vel- датчики виброскорости

XY- вихретоковые датчики положения штока

Kph- датчик фазы и скорости

Измеряемые параметры, применяемые датчики, модули, мониторы:

В данной конфигурации ( рассмотрим на примере применения двухцилиндрового компрессора) будут применяться следующие датчики:

Датчики температуры

-Измерение температуры сальникового уплотнения штока — 2 датчика

-Измерение температуры всасывающих/нагнетательных клапанов — 8 датчика

-Измерение температура подшипников - 3 датчика

-Датчики давления в цилиндре: 4 датчика давления 165855 (

)

-Датчики положение штока: 4 вихретоковых 8-мм датчиков системы 3300XL(

)

-Датчики виброускорение крейцкопфа: 2 датчика виброускорения 330425 (

)

-Датчики виброскорости рамы: 2 датчика Velomitor CT 190501(

)

-Датчики фазы: 1 вихретоковый 8-мм датчик системы 3300XL на многозубом колесе

Измерение фазы. Датчики Keyphasor

Бесконтактный датчик, следящий за специальным многозубым колесом на коленчатом валу, в дополнение к одной опорной точке на каждый оборот вырабатывает прецизионный опорный сигнал синхронизации при повороте на каждые 30°. Это позволяет такие измерения, как положение штока и давление в цилиндре, коррелировать с высокоточным измерением угла коленчатого вала. Положение штока можно измерять в одной и той же точке хода штока поршня, и можно точно вычислить объем цилиндра в каждой точке хода для построения высокоточных индикаторных диаграмм (PV-кривых).

Измерение давления. Самый эффективный способ определения общей работоспособности поршневого газового компрессора заключается в изучении профиля давления в цилиндре. Оперативный доступ к индикаторной диаграмме каждого цилиндра компрессора позволяет непрерывно контролировать давления в цилиндрах, степени сжатия, пиковые нагрузки на штоках и реверс штока. Это дает ценную информацию о состоянии всасывающих клапанов, нагнетательных клапанов, поршневых колец, сальников и пальца крейцкопфа. А взаимодействие системы 3500 с ПО System 1™ позволяет строить важные диагностические графики, такие как зависимость давления от объема (PV), логарифмическая зависимость давления от объема и зависимость давления от угла коленчатого вала.

Самый эффективный способ определения общей работоспособности поршневого газового компрессора заключается в изучении профиля давления в цилиндре. Оперативный доступ к индикаторной диаграмме каждого цилиндра компрессора позволяет непрерывно контролировать давления в цилиндрах, степени сжатия, пиковые нагрузки на штоках и реверс штока. Это дает ценную информацию о состоянии всасывающих клапанов, нагнетательных клапанов, поршневых колец, сальников и пальца крейцкопфа. А взаимодействие системы 3500 с ПО System 1™ позволяет строить важные диагностические графики, такие как зависимость давления от объема (PV), логарифмическая зависимость давления от объема и зависимость давления от угла коленчатого вала.

Датчики положение штока поршня.

Бесконтактные датчики для координат Х-Y, контролирующие положение штока поршня, дают информацию об изгибе штока и износе сальника. Непрерывный контроль предоставляет сведения о максимальной величине и направлении движения штока на том угле коленчатого вала, где наблюдается этот максимум. Источник движения может быть идентифицирован, что позволяет составит график предупредительного технического обслуживания для замены

сальника или для ремонта крейцкопфа.

Температура всасывающего/нагнетательного клапана:

Как правило, наибольшего техобслуживания на поршневом компрессоре требуют всасывающие и нагнетательные клапаны. Неисправные клапаны могут значительно уменьшить КПД компрессора, а также увеличить нагрузку на составной шток. При повторном сжатии одного и того же газа клапан, имеющий утечку, становится горячее исправного, что приводит к повышению температуры крышки клапанной камеры. За счет контроля абсолютных температур клапанов и разницы температур между группами клапанов можно на ранней стадии обнаруживать неисправности клапанов и устранять их прежде, чем начнет падать КПД

Температура корпуса сальника

Непрерывный мониторинг температуры корпуса сальниковой камеры дает полезную информацию о возникновении проблем, связанных с сальником, включая чрезмерный износ, недостаточное охлаждение и ненадлежащую смазку.

Вибрация станины

Увеличение вибрации станины может указывать на такие неисправности, как дисбаланс, обусловленный необычным перепадом давлений или инерционным дисбалансом, ослаблением крепления к фундаменту (например, разрушением цементного раствора или регулировочных прокладок) и большими моментами из-за чрезмерной нагрузки на шток.

Виброускорение крейцкопфа

Смонтированный на крейцкопфе акселерометр может обнаруживать неисправности машины, обусловленные такими событиями ударного типа, как ослабление крепления крейцкопфа, всасывание жидкости в цилиндр или чрезмерный зазор во втулке поршневого пальца.

Непрерывная нагрузка на шток (аппаратно рассчитываемой параметр)

Совокупные нагрузки на шток (инерционные и газовые), рассчитанные на крейцкопфе, дают информацию о состоянии пальца крейцкопфа. Недостаточный реверс или чрезмерная нагрузка на шток могут быть выявлены и скорректированы до того, как произойдет дорогостоящее повреждение движущихся частей.

Примеры монтажа датчиков :

.

. Конфигурация шасси системы 3500:

Конфигурация шасси системы 3500:

Стационарная система мониторинга серии 3500 компании Бентли Невада представляет собой полностью цифровую, гиб-

ко конфигурируемую систему с полным набором функций удовлетворяющих требованиям широко признанного промыш-

ленного стандарта API 670. Перед отгрузкой, шасси 3500 устанавливается в шкаф и полностью тестируется.

Шасси системы 3500 поддерживают последовательное шлейфовое соединение, последнее шасси подключается к компьютеру сбора данных. Учитывая возможность последующего расширения системы, дополнительные шасси можно установить в уже поставленный шкаф. Компьютер используется для конфигурации шасси, сбора, хранения и отображения информации о состоянии генератора и контролируемых параметрах. Контакты реле аварийной и предупредительной сигнализации с шасси 3500 соединяются с системой управления агрегатом. Информация о текущих значениях измеряемых параметров и служебная информация о состоя-

нии системы также передается по цифровому интерфейсу в систему управления верхнего

уровня через шлюз 3500/92. Под служебной информацией, например, понимаются данные о

состоянии канала (работает, неисправен или отключен), состояние реле сигнализации (сработало/не сработало), значения порогов сигнализации для каждого канала и т.п. После начальной конфигурации система мониторинга 3500 может работать как самостоятельная система контроля и защиты вне зависимости от того, подключен к ней компьютер или нет.

Список сигнализаций – Каждое шасси 3500 поддерживает список сигнализаций. Назначение данного списка заключается в протоколировании последовательности срабатывания сигнализаций при возникновении неисправности в работе агрегата. Список системных событий – Каждое шасси 3500 поддерживает список системных событий. Назначение такого списка заключается в документировании действий, произведенных с шасси. Они включают в себя следующее:

1. Изменение значений порогов сигнализаций

2. Подключение пользователя

3. Извлечение модуля из шасси

Доступ к данным спискам обеспечивается за счет использования программы конфигурации шасси 3500.

Шасси системы 3500/05 (

)используется для установки различных модулей и мониторов системы .

Шасси 3500/05 имеет два размера установки – 19 дюймов на 15 позиций (стандартное) и 12 дюймов на 8 позиций (уменьшенное). Все установленные в шасси 3500/05 основные модули могут заменяться в процессе работы без выключения всей системы и нарушения работы других модулей и мониторов, а также риска ложного срабатывания тревожной сигнализации. Модули блока питания и модули интерфейса шасси должны устанавливаться в крайнюю левую часть шасси. Остальные модули и мониторы могут устанавливаться в любой комбинации в слоты шасси 3500/05. Блок питания 3500/15 (

) шасси в составе: основного и резервного блока

Блок питания 3500/15 (

) шасси в составе: основного и резервного блока

Блок питания представляет собой модуль половинной высоты одного из двух типов: переменного (АС) и постоянного (DC) тока. Каждый блок питания имеет мощность достаточную для питания полностью заполненного шасси. В одном шасси 3500/05 одновременно размещаются два блока питания – основной и резервный. В качестве основного как правило задействован блок питания 220 В переменного тока. Данный блок питания обеспечивает устойчивую работу системы мониторинга при различных колебаниях входного напряжения в пределах от 175 до 250 В. Второй блок питания переменного тока работает в режиме постоянной готовности к переключению в основной режим работы. При отказе в линии внешнего питания или выходе из строя основного источника питания, происходит переход на резервный , при этом не произойдет сбоя в системе или потери всех функций и данных системы мониторинга 3500 ( в том числе и защитных) . Резервный блок питания также обеспечивает устойчивое функционирование системы 3500 при колебаниях входного напряжения в пределах от 175 до 250 В и частоте сети от 47 до 63 Гц. Модуль интерфейса шасси 3500/22 (

) обменивается информацией с основным компьютером и с другими модулями, расположенными в шасси. Модуль интерфейса 3500/22 обслуживает процесс конфигурации всех модулей в шасси, а также обеспечивает ведение списка системных событий и списка сигнализаций. Данный модуль может быть последовательно соединен с модулями интерфейса других шасси, а также с внешним компьютером сбора данных (витая пара или оптическое волокно).

Модуль интерфейса шасси 3500/22 (

) обменивается информацией с основным компьютером и с другими модулями, расположенными в шасси. Модуль интерфейса 3500/22 обслуживает процесс конфигурации всех модулей в шасси, а также обеспечивает ведение списка системных событий и списка сигнализаций. Данный модуль может быть последовательно соединен с модулями интерфейса других шасси, а также с внешним компьютером сбора данных (витая пара или оптическое волокно).

Также модуль имеет набор контактов замыкаемых внешним источником: кнопкой или контроллером системы управления позволяющих производить удаленный сброс (квитирование сигнализаций), временное подавление срабатывания реле или умножение порогов сигнализации. Для интеграции Системы 3500 с системами управления верхнего уровня есть возможность использования имеющегося в модуле OK-реле (реле готовности). Данное реле срабатывает при отсутствии питания или при обнаружении ошибки, при периодическом самотестировании всех модулей шасси. Таким образом, данное реле может использоваться для сигнализации о возникновении неисправности в измерительной системе (например, при выходе из строя одного из мониторов системы, обрыве сигнального кабеля или неисправности какого-либо датчика).

Модуль датчика фазы 3500/25 Keyphasor(

) - Система 3500 Bently Nevada(General Electric) принимает до 4 сигналов от датчиков фазы Keyphasor в одном шасси, при включении в систему двух модулей 3500/25 Keyphasor. Размер модуля равен ½ половины стандартного модуля . Модуль 3500/25 Keyphasor обеспечивает питание и имеет входы для двух датчиков фазы, сигналы от которых поступают на модуль (модули) 3500/25 Keyphasor, а далее через плату включения (общая для двух модулей) поступают в соответствующие мониторы для измерения параметров скорости, фазы. Модуль реле 3500/32 и 3500/33 (

)

)

Модуль реле 3500/32 и 3500/33 (

)

)

Используется для формирования предупредительного и аварийного сигнала на отключение агрегата и передавать его для отработки в систему АСУ при повышенной вибрации корпуса опорного подшипника или при повышенной вибрации крышки турбины.

Четырехканальный (3500/32) или шестнадцати канальный (3500/33) модуль реле в своем составе имеет четыре или шестнадцать комплектов релейных выходов. Логика срабатывание каждого реле задается при конфигурации системы. Любой канал или любая комбинация каналов в шасси могут управлять срабатыванием реле. Логика срабатывания задается путем выбора каналов и задания логики принятия решения типа И или ИЛИ.

Например:

1. Сигнал И - реле 2 срабатывает при условии, что значение параметров сигнала измеряемого каналом №2 превысило предельное значение сигнала аварийной сигнализации

2. Сигнал ИЛИ - значения параметров сигнала измеряемых каналами № 3 “ИЛИ” №5 превысили порог сигнала аварийной сигнализации

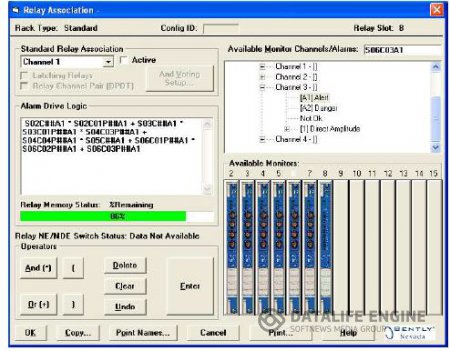

Пример экрана программы конфигурации шасси ( режим конфигурации реле)

Монитор 3500/70М (

) Монитор импульсов скорости 3500/70М используются при конфигурации системы диагностики в поршневом компрессоре . Измерения на корпусах, такие как вибрация станины и виброускорение крейцкопфа, дают важную информацию о состоянии поршневых машин. Однако определенные неисправности поршневого компрессора, для которых рекомендуются корпусные датчики, нередко проявляются как события ударного типа. Такие ударные события генерируют высоко амплитудные короткие импульсы в сигналах скорости и ускорения - почти такие, как если бы по корпусу машины ударили молотком. Эти ударные события, как правило, нетипичны для машин других типов, для которых рекомендуется использовать монитор 3500/42М. Для измерения уровня вибрации поршневых компрессоров компанией Bently Nevada разработан монитор импульсов скорости в поршневом компрессоре 3500/70М. Как следует из его названия, монитор 3500/70М обеспечивает контроль вибрации корпуса применительно к поршневым компрессорам и импульсным сигналам вибрации, которые они могут генерировать. По своим функциям он аналогичен монитору 3500/42М, однако из него исключены конфигурационные средства, не соответствующие поршневым компрессорам. Этот монитор отличается также уникальным улучшенным алгоритмом работы, обеспечивающим надлежащее измерение и отображение импульсных событий в том случае, когда монитор подключён к ПО мониторинга состояния.

Монитор 3500/70М (

) Монитор импульсов скорости 3500/70М используются при конфигурации системы диагностики в поршневом компрессоре . Измерения на корпусах, такие как вибрация станины и виброускорение крейцкопфа, дают важную информацию о состоянии поршневых машин. Однако определенные неисправности поршневого компрессора, для которых рекомендуются корпусные датчики, нередко проявляются как события ударного типа. Такие ударные события генерируют высоко амплитудные короткие импульсы в сигналах скорости и ускорения - почти такие, как если бы по корпусу машины ударили молотком. Эти ударные события, как правило, нетипичны для машин других типов, для которых рекомендуется использовать монитор 3500/42М. Для измерения уровня вибрации поршневых компрессоров компанией Bently Nevada разработан монитор импульсов скорости в поршневом компрессоре 3500/70М. Как следует из его названия, монитор 3500/70М обеспечивает контроль вибрации корпуса применительно к поршневым компрессорам и импульсным сигналам вибрации, которые они могут генерировать. По своим функциям он аналогичен монитору 3500/42М, однако из него исключены конфигурационные средства, не соответствующие поршневым компрессорам. Этот монитор отличается также уникальным улучшенным алгоритмом работы, обеспечивающим надлежащее измерение и отображение импульсных событий в том случае, когда монитор подключён к ПО мониторинга состояния. Монитор 3500/72M (

)

Монитор 3500/72M (

)

Для контроля положения штока относительно идеального центра расточки цилиндра предназначен монитор 3500/72M. Исходя из данных конфигурации, определяется кольцевая допустимая область. Когда поршень подходит в любом направлении слишком близко к стенке цилиндра, что определяется выходом из допустимой области, генерируется сигнал сигнализации или аварийной сигнализации. Монитор 3500/72M пригоден также для особого случая контроля положения плунжера в компрессорах сверхвысокого давления, несколько отличающегося от обычного контроля положения штока. Монитор 3500/72M можно также сконфигурировать с одним датчиком на контроль положения штока или опускания штока.

Преимущества – Система контроля положения штока непрерывно контролирует люфт крейцкопфа, прогиб штока и состояние ленточной манжеты в каждом цилиндре поршневого компрессора.

Монитор обладает следующими свойствами:

• Непрерывная активная индикация максимальной величины и направления движения штока и угла кривошипа, при котором наблюдается максимум. Эта информация указывает на источник движения, что позволяет спланировать техническое обслуживание с целью замены ленточных манжет или ремонта крейцкопфа только тогда, когда это необходимо, и увеличить срок службы.

• Индикация уровней предупредительной и аварийной сигнализаций, предупреждающая о возможном повреждении цилиндра.

Монитор 3500/72M является 4-канальным монитором, обеспечивающим измерение положения двух штоков поршня с использованием пары Х-Y датчиков на каждом штоке. Монитор обеспечивает аварийную сигнализацию по величине положения штока с использованием сигналов от ортогональной пары датчиков и угла поворота коленвала.

Для каждого из горизонтальных и вертикальных датчиков аварийная сигнализация может быть настроена на удвоенную амплитуду, зазор, амплитуду 1Х, амплитуду 2Х и амплитуду "Not" 1Х.

Применение - Монитор 3500/72M можно использовать на любых горизонтальных, вертикальных, V-образных или компрессорах сверхвысокого давления.

Для конфигурирования монитора требуются следующие предоставляемые пользователем параметры:

• Данные калибровки пары бесконтактных датчиков, физическое место крепления и углы крепления

• Диаметр цилиндра

• Зазор между цилиндром и низом поршня (эффективная толщина поршневого кольца)

• Зазор между цилиндром и верхом поршня (эффективный зазор между поршнем и цилиндром)

• Материал поршня

• Длина штока поршня

• Длина соединительного штока

• Длина хода

• Рабочие температуры Монитор 3500/77M (

) применяется для измерения давления в цилиндре, является 4-канальным монитором со средствами для ввода сигналов от четырех датчиков давления.

Монитор 3500/77M (

) применяется для измерения давления в цилиндре, является 4-канальным монитором со средствами для ввода сигналов от четырех датчиков давления.

Преимущества - Наиболее эффективным способом определения общей работоспособности поршневого газового компрессора является изучение полного профиля давления в цилиндре.

Монитор 3500/77М обеспечивает активный доступ к внутреннему давлению в каждом цилиндре компрессора. Это позволяет непрерывно контролировать давление в цилиндре, степени сжатия, пиковые нагрузки на шток и реверс штока. Это дает ценную информацию о состоянии всасывающих клапанов, нагнетательных клапанов, поршневых колец, уплотнений и пальца крейцкопфа. Давления в цилиндрах контролируются посредством использования стационарно смонтированных датчиков давления, расположенных в каждой камере цилиндра. Давление в камере цилиндра и положение коленчатого вала используются как для получения данных непрерывного контроля, так и для получения эксплуатационных данных. Для каждой точки непрерывного контроля можно настроить отдельные уставки уровней сигнализации и аварийной сигнализации.

Данные непрерывного контроля включают следующее:

• Давление нагнетания

• Давление всасывания

• Максимальное давление на каждом обороте коленчатого вала

• Минимальное давление на каждом обороте коленчатого вала

• Степень сжатия

• Пиковые нагрузки на шток при сжатии и растяжении

• Угол реверса штока в градусах

Коммуникационный шлюз 3500/92(

)

Данный модуль поддерживает протоколы Modbus RTU и Modbus через Ethernet для обеспечения возможности цифрового соединения с различными системами управления процессом, распределенными системами управления (РСУ), программируемыми логическими комплексами (ПЛК) и другими. Он так же может быть использован в качестве Ethernet интерфейса к конфигурационному ПО системы 3500 и ПО сбора данных.

Датчиковая часть:

Для измерения сигналов относительной и абсолютной вибрации, осевого смещения, измерения фазы предлагается использовать токовихревые датчики серии 3300 XL(

) . Токовихревые датчики серии 3300 XL имеют механическую и электрическую защиту . Увеличение механической защиты достигается применению наконечника датчика и изоляции. Коаксиальные кабели датчиков Бентли Невада имеют двойной экран. Внешний экран выполняет функции механической и дополнительной электрической защиты. Для соединения коаксиальных кабелей применяются коннекторов, которые обеспечивают легкое и надежное соединение. Датчиковая система имеет большую температурную стабильность

В современных системах вибромониторинга используется конфигурация XY (ортогональная установка двух датчиков) в каждом подшипнике скольжения. Применение датчиков XY позволяет для любого датчика измерять:

· Вибрацию,

· Позицию.

Данные двух измерений с каждого датчика не могут быть переданы в АСУ посредством трансмитерров (токовых выходов). Данные будут передаваться только посредством коммуникационного шлюза (3500/92).

Применение ортогональных датчиков XY позволяет:

· в режиме защиты измерять вибрацию в двух направлениях (вибрация может значительно отличаться по направлениям) и контролировать радиальный зазор в подшипнике.

· рассчитывать и использовать для сигнализации полный размах вибрации (рассчитывается действительный максимум уровня вибрации).

При установке диагностического программного обеспечения имеется возможность анализировать:

· временные развертки

· рассчитать полный спектр

· отображать график орбиты прецессии вала

· рассчитывать полные каскадные, водопадные графики и др.

При отсутствии датчика фазы отсутствует возможность просматривать орбиты, спектры могут быть половинчатыми (только с положительными частотами).

Применение датчика фазы Keyphasor :

Лучше всего установить датчик фазы наиболее близко к упорному подшипнику. Применение датчиков фазы позволяет защитить агрегаты Система вибродиагностики Бентли Невада 3500, при использовании датчиков фазы выдает оператору сигналы по следующим параметрам:

· амплитуде вибраций 1Х

· фазе компоненты вибрации 1Х

· амплитуде компоненты вибрации 2Х

· фазе компоненты вибрации 2Х

· амплитуде вибрации с частотой не равной частоте вращения

· размах вибрации

Сигнализации по данным параметрам обеспечат персонал информацией о всех изменениях и отклонениях от нормального режима работы агрегата еще до срабатывания сигнализаций по уровню сигнала вибрации или зазору Акселерометры 330425

Акселерометры 330425

Эти акселерометры предназначены для использования с критическим оборудованием, где требуются измерения виброускорения, например в зубчатом зацеплении. Акселерометр 330425 является датчиком общего назначения. Его характеристики: амплитудный диапазон - 75 g peak, чувствительность - 25 мВ/g.

Пьезодатчик Velomitor CT разработан для измерения абсолютной вибрации опор подшипников, корпусов машин . Датчик Velomitor® в своей конструкции не имеет движущихся частей и состоит из неразъемного пьезоэлектрического акселерометра со встроенной электронной схемой интегратора. Благодаря отсутствию движущихся частей, датчик не подвержен механическому износу и может быть установлен вертикально, горизонтально, или сориентирован под любым другим углом.

Датчики давления в цилиндрах 165855 (

) предназначены для работы в тяжелых экстремальных условиях, в том числе и в агрессивных средах. Конструкция датчика позволяет работать длительное , когда в системе высокое давление, при этом без потери точности измерений. Датчик способен выдерживать высокие температуры, давление, которые превышают диапазон его работы.

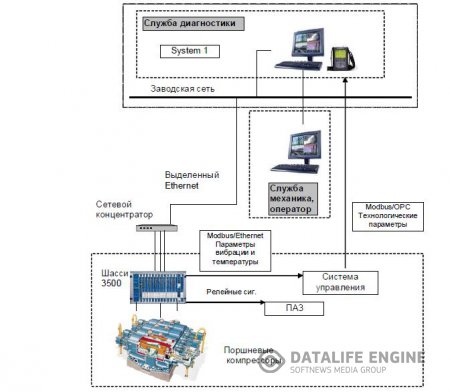

Системы вибромониторинга могут быть объединены в единую диагностическую платформу.  [

[

Шасси системы вибромониторинга имеет релейные выходы в систему аварийной защиты. Релейные выходы обеспечивают обобщенный предупредительный сигнал и сигнал тревоги. Системный модуль 3500/22 каждого шасси имеет выход 10/100Base-T для организации передачи динамических данных в платформу System 1. Шасси 3500 и компьютер с модулем сбора данных и дисплейным модулем System 1 подключаются к сетевому концентратору для организации передачи данных. Коммуникационный модуль 3500/92 может быть использован для связи с системой управления и передачи измеряемых параметров по протоколу Modbus Ethernet/RS-485, а также возможно подключение к общезаводской сети передачи данных. В этом случае станция сбора данных System 1 подсоединяется через вторую сетевую карту к заводской сети. Дисплейные модули смогут быть установлены в любом отделе предприятия, например, в отделе механика, в отделе диагностики предприятия

Система вибромониторинга интегрируется в систему управления предприятия по состоянию System 1 (диагностическую систему) без дополнительных изменений аппаратной, датчиковой части. В шасси 3500 предполагается установить системный модуль 3500/22 с интерфейсом динамических данных. Для организации минимальной системы управления по состоянию агрегатом предлагается установить компьютер с программным обеспечением System 1 и подсоединить его к шасси 3500 через интерфейс Ethernet. Для обеспечения корреляции с технологическими параметрами в будущем может быть предусмотрен протокол передачи данных Modbus или OPC от САУ. Данная платформа может объединять различные методики управления основными фондами: периодическое обслуживание, обслуживание по состоянию и др. С точки зрения диагностики, платформа System 1 может предоставлять как данные для анализа состояния (полные спектры, орбиты движения ротора, каскадные графики, АЧХ и др.), так и расширенные функции вибродиагностики. System1 может быть дополнена собственными правилами.

Пример экрана платформы System 1 приведен на рисунке:

Платформа System 1 может интегрировать данные как от систем постоянного вибромониторинга критического оборудования (например, системы 3500), так и от сканирующих систем, переносных сборщиков данных для мониторинга некритического оборудования.

Пакеты прикладных модулей

При сборке и конфигурации системы возможно применение пакетов прикладных модулей , которые предназначены для построения графиков специальных типов, обработки и просмотра данных, реализации интерфейсов, функций ввода, задания параметров конфигурации и других системных атрибутов, относящихся к конкретному типу ресурса или приложения. Результатом является ряд готовых пакетов, предназначенных для работы с многими из наиболее часто используемых приложении.

В качестве примера : для диагностики и защиты поршневых компрессоров есть прикладной программный модуль Reciprocating Compressors* , который позволяет получать данные из аппаратуры мониторинга и перерабатывать их в дополнительные производные результаты измерений, обеспечивающие всеобъемлющую картину состояния оборудования.

Для поршневых компрессоров разработаны Пакеты экспертных правил RulePak

Поршневой компрессор – «Цилиндр»

Данный пакет экспертных правил разработан для любого поршневого компрессора, имеющего систему мониторинга Bently Nevada 3500 и монитор динамического давления 3500/77M. Данный набор правил позволяет определять:

· Утечки во всасывающих клапанах

· Утечки в нагнетательных клапанах

· Проблемы с нагрузкой на палец крейцкопфа: чрезмерная нагрузка, неправильная обратная нагрузка (Rod reversal)

· Перетечки внутри цилиндра

· Утечки через сальник

Пакет правил «Импульс» - патентованная технология, которая называется Динамический анализ сегментов форм волн. Она служит для отслеживания областей диагностики на графиках динамического давления (индикаторных диаграммах) и графиках нагрузки штока.. Изменения на графиках сопоставляются с изменениями сил в поршневой машине. Если изменение может быть сопоставлено, например, со скачком виброускорения крейцкопфа или виброускорения цилиндра или в некоторых случаях, с изменением положения штока, данное событие маркируется как «Импульс» и проводится его анализ.

Следующие неисправности могут быть выявлены при помощи пакета «Импульс»:

• Износ поршня или гайки поршня

• Износ пальца крейцкопфа

• Износ втулки цилиндра

• Износ всасывающих клапанов

• Износ нагнетательных клапанов

• Гидроудар

И другие.

Когда условие определено пакетом RulePak, оператор получит следующее сообщение:

1) Где может быть неисправность

2) Что может быть сделано.

Преимущества:

• Защита установок

• Уменьшение стоимости эксплуатации

• Переход от планового ремонта к ремонту по состоянию

• Увеличение жизни машины

• Уменьшение вынужденных простоев

• Исключение серьезных аварий

Сбор данных

Измерения от соответствующих датчиков и сенсоров могут передаваться в System 1 четырьмя путями:

1. Подключение статических и динамических сигналов реального времени к нашим системам мониторинга и сбора данных, которые совместимы практически с любыми вольтовыми или токовыми сигналами дополнительно к стандартным сигналам вибрации, позиции, давления, скорости, температуры. System 1 обменивается информацией с системами сбора данных Бентли Невада по высокоскоростной линии связи.

2. Данные могут вводиться в базу данных System 1 вручную с клавиатуры.

3. Данные могут быть собраны в переносном сборщике данных или карманном компьютере и затем перенесены в System 1.

4. Данные технологического процесса могут быть интегрированы из других существующих систем АСУ, систем хранения исторических данных и др. посредством протокола OPC. Это снимает требование по дублированию сигналов в обоих системах. Вместо этого системы обмениваются данными на высоком уровне.

Перечисленные пути позволяют платформе System 1 получать практически любые данные необходимые для оценки состояния не только роторного оборудования, но и любого другого оборудования. Измерения могут ассоциироваться с одним или более агрегатом.

Например, температура окружающей среды может ассоциироваться со всеми агрегатами, установленными на открытом воздухе.

Для защиты поршневого компрессора в данном примере можно использовать следующее аппаратное обеспечение:

1 3500/05 : Шасси 3500, 19 дюймов 3500/05-01-01-01-00-01

2 3500/15 : Блок питания переменного тока 175-250 В (основной и резервный) 3500/15-02-02-01

3 3500/22 : 3500 Интерфейсный модуль шасси 3500/22-01-01-01

4 3500/25 : 2-канальный Модуль отметки фазы 3500/25-01-03-01

5 3500/33 : Модуль реле 16 каналов 3500/33-01-01

6 3500/65 : Монитор температуры 16-ти канальный 3500/65-01-01

7 3500/70 : Монитор вибрации поршневого компрессора 3500/70-03-01

8 3500/72 : Монитор положения штока 3500/72-03-01

9 3500/92 : Модуль шлюза 3500/92-04-01-01

10 Акселерометр 330425-01-05

11 Кабель акселерометра 16710-17

12 Уплотнение низкого давления 43501-01-04-02

13 Велометр (Plate stud 3/8-24 to 3/8- 24) 190501-07-00-04

14 Кабель велометра CB2W100-032

15 Датчик серии 3300XL 8mm 330101-XX-XX-10-11-05

16 Соединительный кабель - 8.0 M 330130-040-10-05

17 Проксиметр 3300 XL 330180-51-05

18 Коробка соединительная IP66 н/ж сталь 12x12x6' 175751-01-04-08-01

19 Бронерукав 75" 02199076

20 Фиттинг 3/4 NPT 03839202

21 Барьер MTL7787- & 286260

22 Барьер MTL7796- & 175502

23 Барьер MTL7796+ & 283615

ЗИП ( опционально)

1 Датчик давления - 2,500 Psia 165855-15

2 Кабель датчика давления 146824-0200

3 Акселерометр 330425-01-05

4 Кабель акселерометра 16710-17

5 Датчик серии 3300XL 8mm 330101-XX-XX-10-11-05

6 Соединительный кабель - 8.0 M 330130-040-10-05

7 Проксиметр 3300 XL 330180-51-05 1

Датчики давления (Опционально)

1 3500/77 : Монитор давления поршневого компрессора 3500/77-03-01

2 Датчик давления - 2,500 Psia 165855-15

3 Кабель датчика давления 146824-0200

4 Изоляционный вентиль BN SP-06242

5 Фиксатор датчика 29660-01

6 Импорт точек измерений System 1 3060/15-00-00-04-00-00-00-00-00-00-00-00-00-00-00

Сервер с System 1 (Опционально)

1 SYSTEM1 3060/00-01

2 Высокопроизводительный сервер System 1 с SQL на 5 одновременных подключений 3010/11-04-03-04-00-00-00-00-00-00-00-00-00-00-00-00

3 Лицензия на ПО System 1 3060/01-01-01-2-01-00-00-00

4 Прикладные пакеты отображения данных System 1 3060/10-00-00-00-00-01-00-00-00-00-00

5 ПО Дисплея клиента System 1 3060/12-02-00

6 S1 Data Exporter - OPC A&E 3060/13-01-00-00-00-00-00